In principio era la prototipazione rapida. Non si parlava ancora né di additive manufacturing né di ottimizzazione topologica, ma della possibilità di passare direttamente dal file matematico a un modello fisico, tridimensionale, in modo veloce e senza bisogno di stampi. Era l’inizio di una grande ‘rivoluzione’ e Technimold era già presente. Nata nel lontano 1987, ha seguito tutto il processo evolutivo dell’additive, maturando un bagaglio di competenze ed esperienze che oggi emergono come elemento distintivo nel complesso mondo dell’AM.

Un valore aggiunto che non è passato inosservato agli attenti occhi di Energy Group, che nel 2018 ne ha acquisito la proprietà portandola a far parte della ‘galassia’ SolidWorld Group. A trent’anni dal debutto di Technimold come primo rivenditore europeo di Stratasys, Alessio Caldano, Sales Manager Additive Manufacturing, fa il punto della situazione sulle potenzialità di queste tecnologie in continua, rapida evoluzione e sulla competitività che le aziende possono ottenere avvalendosi di un partner affidabile e specializzato.

IL FIORE ALL’OCCHIELLO

“Presso la nostra sede di Genova – afferma Caldano – è tuttora in mostra la macchina n. 8 prodotta a livello mondiale da Stratasys, la prima che Technimold ha proposto al mercato italiano.

La 3D Modeler, prima macchina

installata in Europa, distribuita da

Technimold a un’azienda italiana.

Da allora la tecnologia è molto cambiata e, anche con il nostro contributo, si è diffusa presso numerose importanti aziende italiane. Ai grandi impianti si sono affiancati sistemi più accessibili, come i modelli della gamma Dimension, Stratasys è stata proposta al mercato anche da altri distributori, tra i quali Energy Group che, dalla iniziale focalizzazione sui software di progettazione si è progressivamente concentrata sulle tecnologie additive.

per produrre parti precise e una piattaforma

aperta per stampare in 3D elastomeri, polimeri, materiali

biocompatibili dei principali produttori.

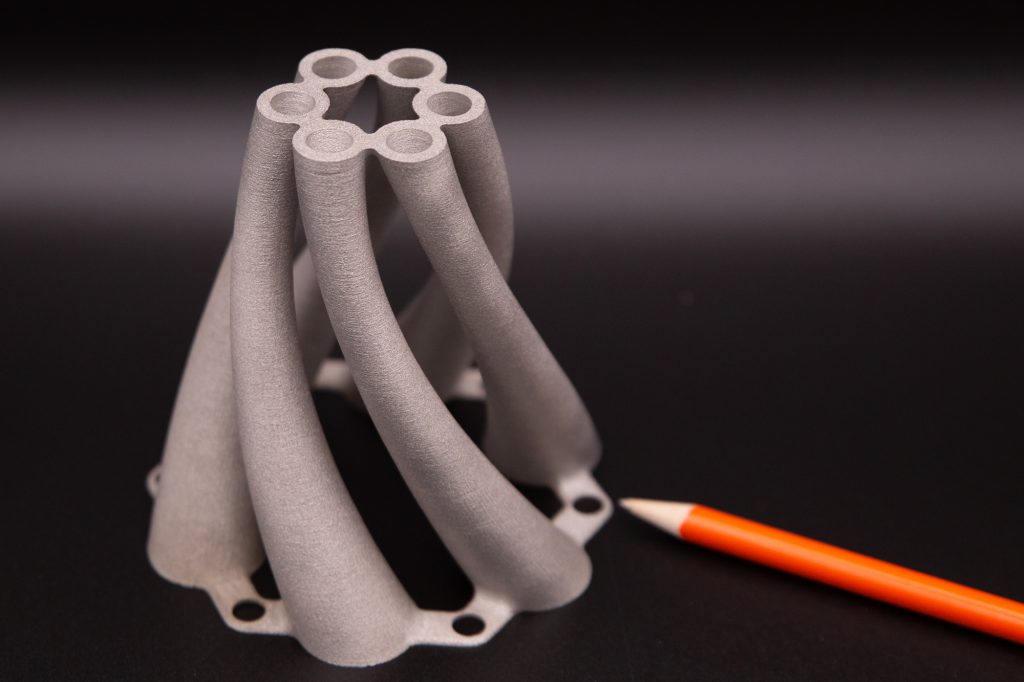

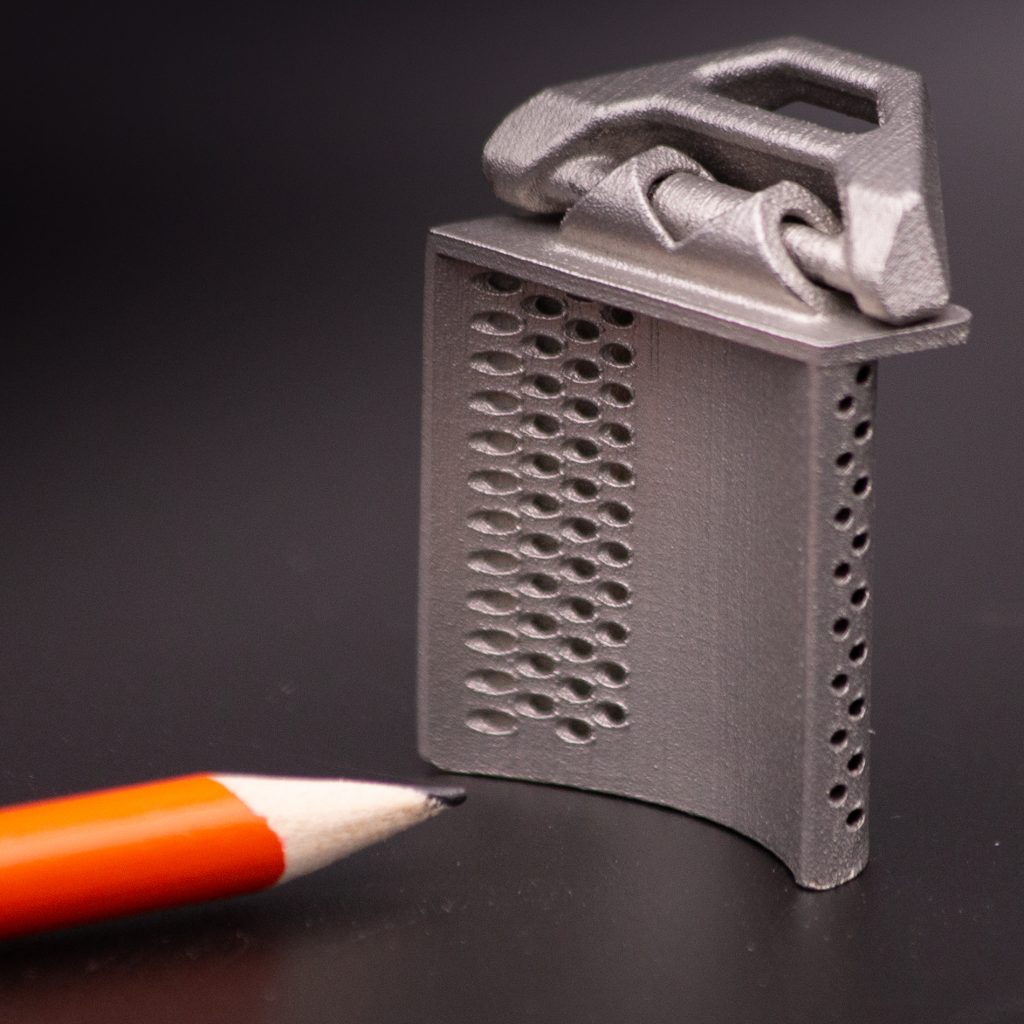

ottenuto con la tecnologia SAF.

Parallelamente, è mutato anche il rapporto tra Technimold ed Energy Group: in partenza eravamo concorrenti, poi abbiamo collaborato segnalandoci rispettivamente i potenziali clienti più adatti alle nostre diverse specializzazioni, finché nel 2018 siamo stati acquisiti da Energy Group, entrando così a far parte delle aziende per l’Industry 4.0 di SolidWorld. La scelta di investire in Technimold non è stata casuale, ma è stata dettata dalla conoscenza delle nostre elevate competenze tecnologiche e dall’essere un referente storico per il mercato italiano. Il 50% delle macchine che installiamo ogni anno è dato da clienti che rinnovano il loro parco tecnologico e lo fanno rivolgendosi nuovamente a noi. Questo è per noi un fiore all’occhiello, perché significa non solo che continuano a scegliere i nostri prodotti, ma che scelgono di affidarsi alla nostra competenza. Questo è il nostro punto di forza: non vendiamo solo macchine, ma tutta la conoscenza tecnica e il know-how ad esse correlati in modo da poter essere per le imprese un vero e proprio Digital Manufacturing Partner. E se, dopo 30 anni, i clienti continuano a sceglierci significa che abbiamo dato prova di serietà, trasparenza, affidabilità”.

multimateriale/multicolore PolyJet di Stratasys.

con i sistemi FDM e PolyJet.

OTTIMIZZARE I RISULTATI DEL CLIENTE

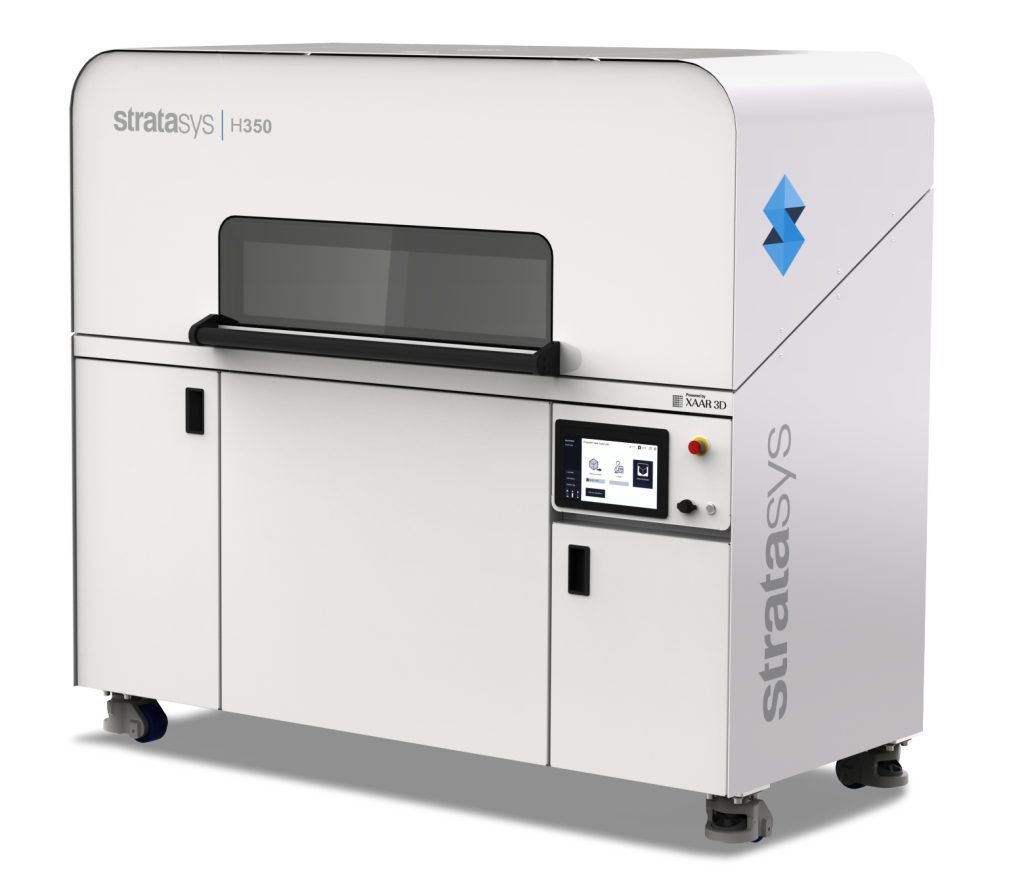

“Attualmente, Technimold, Energy e CAD Manager, che è entrata a far parte del gruppo nel 2017, sono diventate una sola realtà che opera nell’ambito della divisione Additive di SolidWorld Group per proporre non solo i sistemi professionali Stratasys per polimeri ma anche le innovative stampanti 3D compatte a polvere di metallo Xact Metal; ancora una volta, – sottolinea Caldano – non ci limitiamo alla vendita delle macchine, ma anche e soprattutto supportiamo le aziende con le nostre competenze, fornendo formazione, assistenza, manutenzione.

Come Digital Manufacturing Partner ottimizziamo insieme al cliente l’intero suo processo di produzione additiva, anche attraverso la fornitura di software avanzati come nTopology, che supporta l’ottimizzazione dei progetti in funzione della manifattura additiva, permettendo di risparmiare materiali, tempi e costi di produzione, in modo da rendere ancora più sostenibile la stampa 3D.

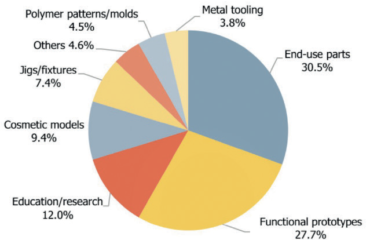

Oggi l’obiettivo non è più soltanto ottenere un prototipo, l’attenzione si è spostata maggiormente sulla produzione, di tools e parti finite, e sulla corretta progettazione per l’additive manufacturing: fino a qualche anno fa si tendeva ad adattare progetti esistenti alla stampa 3D, oggi si è visto come i risultati più efficaci e rilevanti si ottengano elaborando un design ad hoc, studiato in funzione delle possibilità, dei materiali, e della logica produttiva additiva, cercando di ottimizzare tutti questi processi”.

L’AM È… DI MODA

Lo sviluppo tecnologico, la disponibilità di una più ampia e versatile gamma di materiali, il supporto di software dedicati hanno contribuito a diffondere l’uso delle tecnologie additive nella stragrande maggioranza dei settori applicativi. “Ci occupiamo in maniera del tutto trasversale di numerosi mercati. – spiega Caldano – Questo ci offre il vantaggio che se un comparto è in crisi, come di recente il settore automotive, possiamo continuare a lavorare con quelli che vanno meglio.

In questi due ultimi anni, poi, la pandemia ha determinato notevoli problemi di trasporti e logistica, per cui molte aziende hanno deciso di installare dei macchinari AM per eseguire al proprio interno lo sviluppo e l’engineering dei prodotti. In alcuni comparti, come l’aerospace, il racing, il medicale, che utilizzano materiali molto specifici, quali l’Ultem e il nylon-carbonio per i sistemi FDM, siamo particolarmente forti sul mercato, ma altri stanno emergendo. Tra questi vi è il settore della moda, che ha trovato nella tecnologia PolyJet, dalla piccola J55 alla più recente J850 Prime, uno straordinario quanto innovativo partner produttivo per originali accessori e soluzioni d’avanguardia che arrivano a stampare in 3D su tessuto e pellami.

La nuova macchina Xact Metal

XM200G2 che utilizza SLM/

DMLS per fornire parti in metallo

di qualità a un prezzo conveniente.

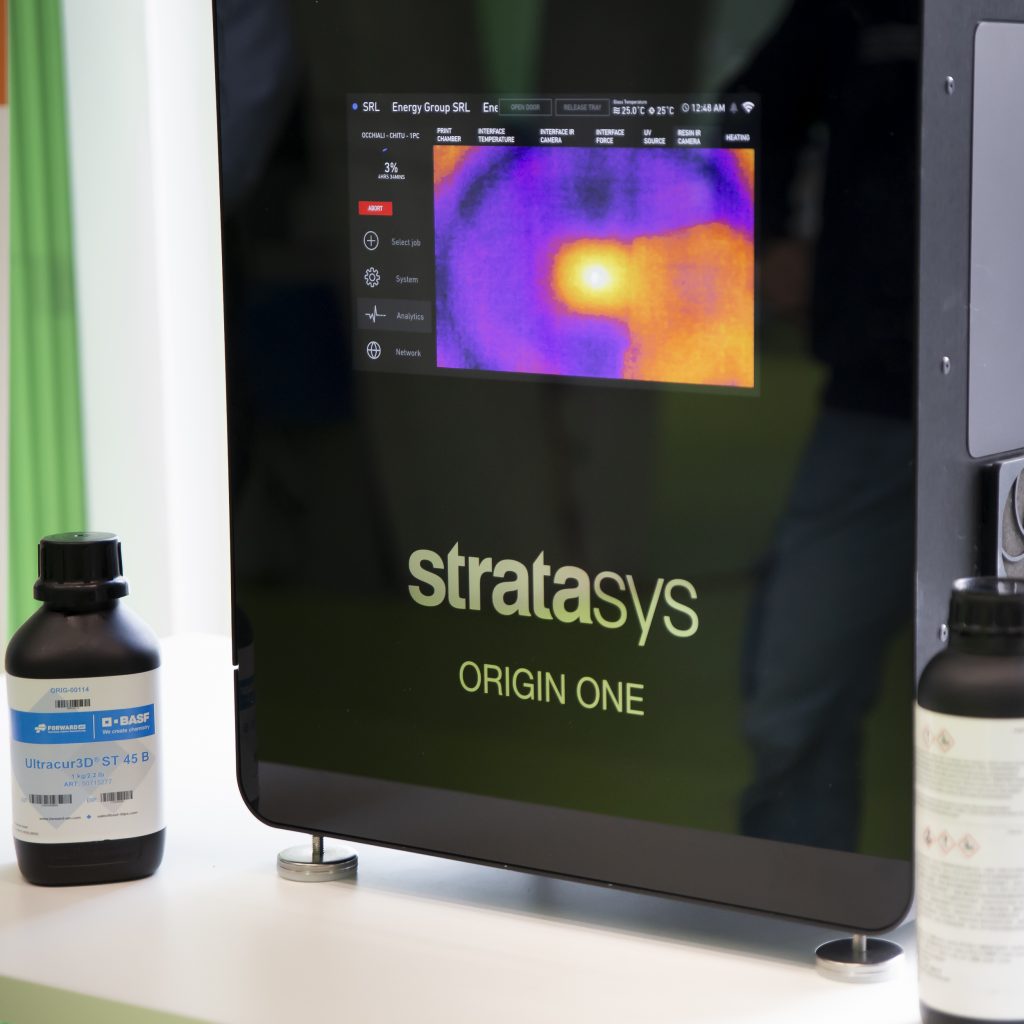

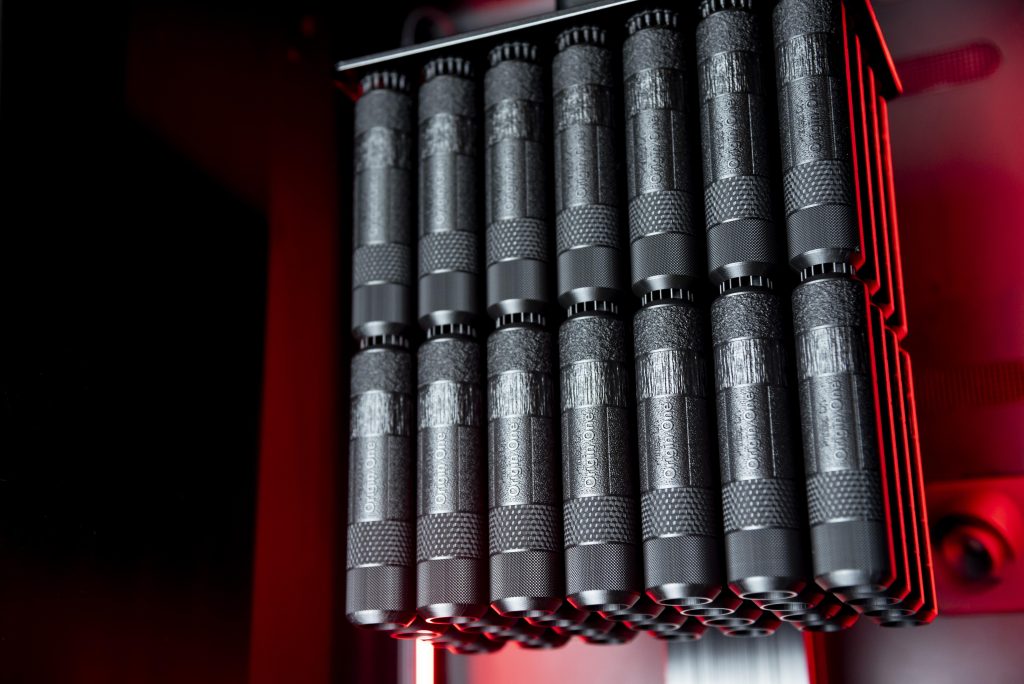

Ulteriori opportunità ci verranno fornite, ne sono certo, dall’ultima novità entrata a far parte del portafoglio Stratasys: la Origin One, una macchina che va a completare la gamma che proponiamo ai clienti, fornendo una soluzione produttiva in fotopolimeri di livello industriale. L’evoluzione, nell’AM è molto veloce, ma se opportunamente seguita e applicata può fornire straordinari risultati in termini di competitività. Di recente, SolidWorld Group ha creato SolidManufacturing, la divisione dedicata alle soluzioni di produzione additiva in metallo Desktop Metal, in virtù degli interessanti riscontri

ottenuti attraverso l’attività di Energy Group e Technimold negli ultimi anni.

Qui vengono proposti sistemi veloci come la Shop System, sistema con tecnologia a getto di legante (quindi alternativo alle polveri) che porta la stampa 3D in metallo nelle officine meccaniche; e la stampante 3D metallo di nuova generazione Studio System 2, che consente di produrre piccole serie ad un costo concorrenziale.

Anche in questo ambito l’approccio è quello del Digital Manufacturing Partner: gli application engineer sono impegnati per portare ai clienti una formazione continua, aggiornandoli sui nuovi materiali, software, possibilità realizzative”.

FOTOPOLIMERIZZAZIONE ‘ON DEMAND’

Origin One è un’innovativa stampante 3D di livello industriale per la produzione tramite fotopolimerizzazione programmabile P3™ di parti di uso finale in un’ampia gamma di materiali ad alte prestazioni. In occasione di un evento organizzato da Energy Group e Technimold presso la sede di BI-REX i partecipanti hanno potuto verificare dal vivo le molteplici possibilità di utilizzo di questo sistema.

la sede di BI-REX, il 17 febbraio 2022, i partecipanti hanno potuto

toccare con mano i vantaggi della nuova Origin One.

ottenuti impiegando Origin One.

La fotopolimerizzazione programmabile permette di controllare con precisione la luce, il calore e la forza,

in modo da ottenere parti accurate e coerenti; in più Origin One è un sistema aperto in grado di lavorare con elastomeri, polimeri, materiali biocompatibili forniti dai principali produttori, con cui l’azienda collabora per sviluppare una vasta gamma di materiali di qualità, particolarmente resistenti e resilienti, e specificamente formulati per la produzione additiva. “Ottenere componenti velocemente con finitura

superficiale paragonabile all’iniezione plastica tradizionale è l’anello di congiunzione tra manifattura additiva e produzione di massa” ha commentato Gustavo Hernandez, Senior Application Engineer South West Europe di Stratasys.

STRATEGIE DI GRUPPO

Nato all’inizio del nuovo millennio per supportare il software CAD 3D SolidWorks, SolidWorld Group è oggi una delle principali realtà italiane per la filiera digitale 3D. Al suo interno, la divisione 3D Printing è composta da Energy Group, Cad Manager, Technimold e SolidManufacturing, centri di competenza

per l’additive manufacturing che rappresentano la storia dell’AM in Italia per esperienza, professionalità e ampio portafoglio di soluzioni e l’odierna risposta alle esigenze di chi ha la necessità di implementare il ciclo produttivo con additive manufacturing e stampa 3D professionale. Tra i principali

marchi del portafoglio, vi sono: Stratasys con le soluzioni leader FDM, PolyJet, e ora, Origin One e SAF; Formlabs con le stampanti 3D SLA e SLS professionali e convenienti;

Desktop Metal con i sistemi di fabbricazione additiva professionale in metallo e materiali compositi e Xact Metal le cui macchine combinano la fusione a letto di polvere (SLM/DMLS) con una tecnologia all’avanguardia per offrire parti in metallo di qualità a un prezzo abbordabile. “I nostri clienti

sanno di poter contare su un partner affidabile e su soluzioni consolidate che permettono loro di ottenere un ritorno dell’investimento nel breve periodo. – dichiara Lucio Ferranti, presidente di Energy Group – La vendita di stampanti 3D avviene collaborando attivamente con i clienti per aiutarli a

individuare la soluzione più adeguata alle loro esigenze, che permetta loro di migliorare la qualità della progettazione, ridurre i tempi di sviluppo del prodotto, tagliare i tempi e i costi della produzione, aumentare i profitti”.

40010 Bentivoglio (BO)

Tel. +39 051 864519

Fax +39 051 864170

www.energygroup.it

Tel. +39 (010) 6018463

Fax +39 (010) 6591881

www.technimoldsistemi.com

Leggi l’articolo a pg 30 dello sfogliabile digitale

della rivista PLAST DESIGN

al link:

https://www.sfogliami.it/fl/246848/3sx683ex3brqggeyq1nzvrz83z5nqjd

Buona lettura!