Gli avanzamenti delle tecnologie e dei materiali per additive manufacturing permettono alle aziende di ottenere importanti vantaggi in termini di ottimizzazione del prodotto, alleggerimento, performance, innovazione… Lo studio di design for additive manufacturing PUNTOZERO 3D supporta i clienti nella progettazione e (re)ingegnerizzazione di componenti e prodotti, in modo da sfruttare appieno le potenzialità dell’AM, riducendo tempi e costi di produzione.

UN PARTNER A TUTTO TONDO

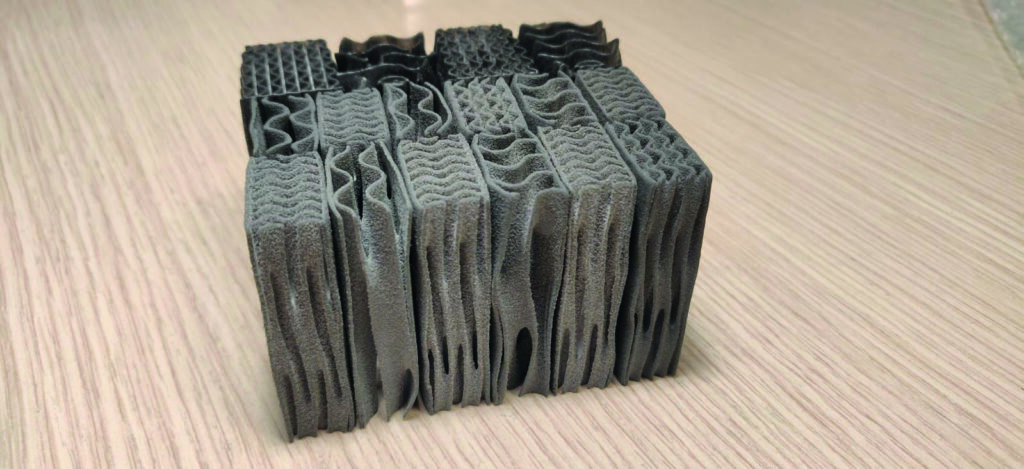

“Materiali e tecnologie, forme e geometrie sono strettamente correlate in tutti i tipi di progettazione, ma nel DfAM un’opportuna combinazione può condurre a risultati significativamente innovativi – spiega Simona Arena, cofondatrice di PUNTOZERO 3D –. In base alle strutture che ci viene chiesto di sviluppare, possiamo dotare il materiale di particolari proprietà: ad esempio, possiamo creare delle strutture lattice molto dense per irrigidire un materiale morbido o, viceversa, delle strutture lattice a densità ridotta per rendere quasi flessibile un materiale per sua natura rigido.

In più, poiché si tratta ormai di produzione additive e non più di prototipazione, una volta raggiunto l’optimum in termini di peso, performance, estetica ecc., il nostro lavoro di engineering è dedicato all’ottimizzazione dei costi. Rispetto allo stampaggio tradizionale, la stampa 3D non ottimizza sui volumi, ma strategie progettuali possono concorrere al contenimento economico: delineata la geometria del componente, la ottimizziamo in modo che possano entrare più pezzi possibile all’interno della macchina e per ridurre al minimo la necessità di post-processing. Ad esempio, l’applicazione di texture o la creazione di strutture che favoriscono la fuoriuscita della polvere sono tutte accortezze introducibili con il corretto engineering per accrescere la produttività del componente”.

“Uno degli aspetti che caratterizza maggiormente il nostro servizio di progettazione è quello della consulenza – puntualizza Elia Schiavi, cofondatore di PUNTOZERO 3D –.

Quando si rivolge a noi, il cliente non ha quasi mai in mente la tecnologia o il materiale da adottare per la produzione. Generalmente è spinto da un’esigenza, una problematica riscontrata, piuttosto che dal desiderio di innovare. Il nostro compito è quindi innanzitutto quello di affiancarlo per comprenderne le necessità e gli obiettivi, per poi accompagnarlo nelle fasi di progettazione, ingegnerizzazione, industrializzazione, produzione dei componenti, nei rapporti con i fornitori ecc. Impostare il progetto insieme consente di svilupparlo fin dall’inizio in funzione anche della tecnologia che si intende adottare e di tenere sotto controllo i costi di produzione”.

TREND PLASTICI

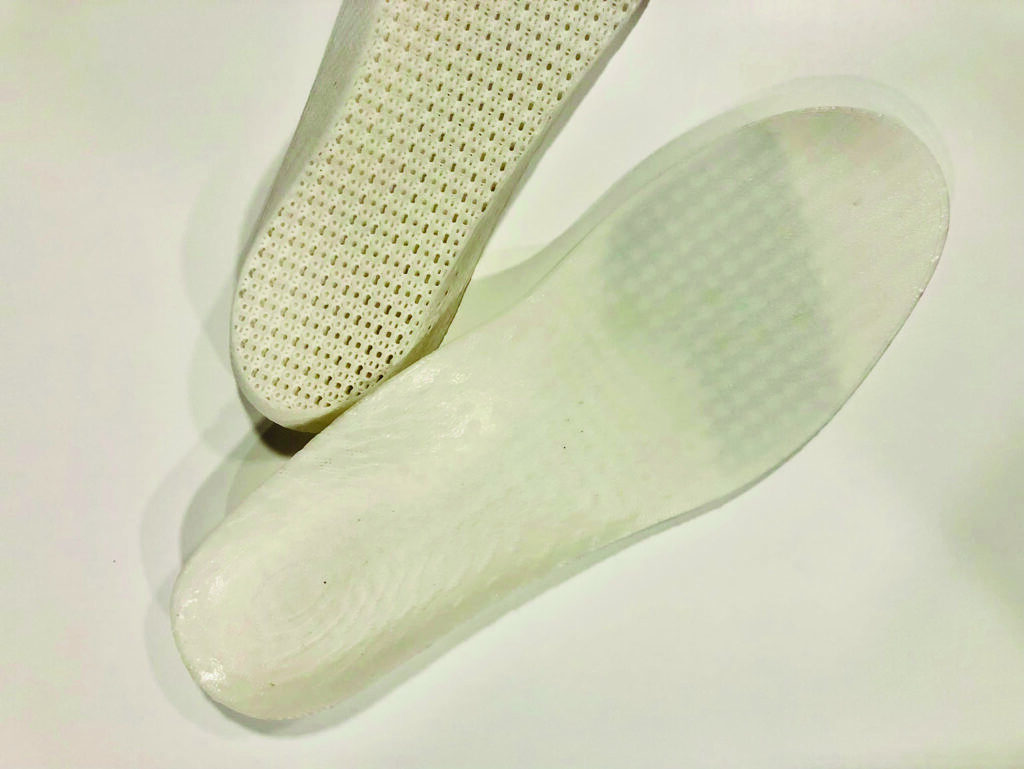

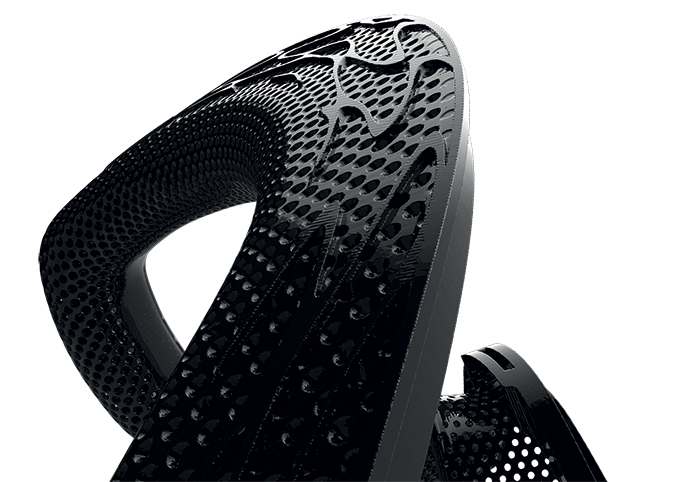

PUNTOZERO 3D si occupa di DfAM sia per parti polimeriche sia in ambito metallo, con percorsi e strategie molto diverse. “Sono due mondi profondamente differenti – sottolinea Arena – . Passare per una serie di prototipi, di campionature per arrivare al prodotto finale nel caso dei metalli è molto più oneroso, in termini di costi ma anche di gestione dei file, data la complessità delle strutture che generiamo in questo campo. Anche tra i polimeri non mancano le difficoltà, ad esempio nella tecnologia Carbon, dove è richiesta la massima attenzione nello studio dei supporti, del posizionamento in macchina; tuttavia in quest’ambito esistono tecnologie, come quelle a letto di polvere, che rendono molto semplice anche stampare geometrie molto complesse. In più sono sempre più numerosi i materiali disponibili e questo favorisce la diffusione della stampa 3D in un ampio spettro di settori applicativi. A dispetto delle nostre previsioni, riferite prevalentemente ai comparti automotive, industriale o medicale, una buona parte della nostra attività è attualmente rivolta al mondo del fashion. In particolare, collaboriamo con il settore delle calzature, dove i materiali termoplastici ed elastomerici, con la stampa 3D, permettono di ottenere creazioni lattice assolutamente originali, che sono divenute un vero trend. Si tratta di grandi brand, perché i costi per produrre scarpe interamente in AM sono ancora elevati, sostenibili solo da parte di marchi che hanno la possibilità di vendere a prezzi molto alti. Un po’ come è avvenuto nella realizzazione di strutture lattice per le selle o i caschi per biciclette, si tratta di prodotti per una nicchia di mercato, ma molto interessanti perché fanno da apripista”.

IL METALLO IN PROSPETTIVA

“Se l’AM dei polimeri è ormai accettato e ampiamente utilizzato da molti comparti, il metallo presenta invece ancora diverse criticità – prosegue Schiavi –. I costi sono piuttosto elevati, sia quelli dei materiali, molto raffinati e che richiedono severi controlli, sia quelli delle macchine, che per l’uso che viene fatto oggi vanno a incidere in maniera significativa sul costo del componente finale. Un altro grosso scoglio è l’incognita che ancora permane rispetto alle performance dei pezzi nel tempo. Trattandosi di una tecnologia ancora piuttosto recente, manca lo storico sui dati, ad esempio, del comportamento a fatica, delle zone sottoposte a saldatura o a trattamenti post-stampa 3D. Inoltre, a differenza, dei polimeri, qui la disponibilità dei materiali è inferiore e non sempre è in grado di soddisfare le richieste di specifici mercati, per cui si ricorre a materiali vicini come comportamenti e prestazioni, ma non uguali a quelli ‘tradizionali’. Anche nel caso si utilizzi la medesima lega, sarebbe necessario eseguire una serie di analisi e verifiche perché i componenti, anche nello stesso materiale, sono comunque soggetti a lavorazioni differenti dallo standard; ma anche i test, generalmente, sono pensati per processi CNC, parti forgiate ecc., quindi le caratteristiche che vengono richieste fanno riferimento a intervalli di valori compatibili con i metalli forgiati.

Per chi, come noi, si occupa di design for additive, si aggiunge poi un’ulteriore difficoltà: la scarsa o nulla

conoscenza delle tecnologie di stampa 3D e delle possibilità risolutive che offrono. Ci è capitato, ad esempio, un cliente che da molti mesi aspettava la fornitura di pezzi dalla Cina e non aveva idea che l’AM

avrebbe potuto soddisfare le sue esigenze con grande rapidità. Si trattava fra l’altro di un pezzo assolutamente poco complesso, a livello ingegneristico non abbiamo dovuto aggiungere quasi nulla se non spiegargli che poteva realizzarlo in una settimana!

Per diffondere maggiormente l’uso e la cultura dell’AM per metallo abbiamo stretto un proficuo rapporto di collaborazione con M4P. Il loro obiettivo era quello di sviluppare e testare leghe innovative, che con il

nostro supporto possono sperimentare anche con geometrie complesse in modo da forzare un po’ il

limite per vedere fin dove il materiale resiste e risponde a ciò che si vuole ottenere. Da parte nostra, eseguire prove su nuovi materiali, con strutture e geometrie che possano avere delle funzionalità specifiche, ci permette di accrescere il nostro bagaglio di esperienze per trasferirle poi, opportunamente adattate, come soluzioni alle esigenze del cliente”.

L’AM SULLE PISTE DA SCI

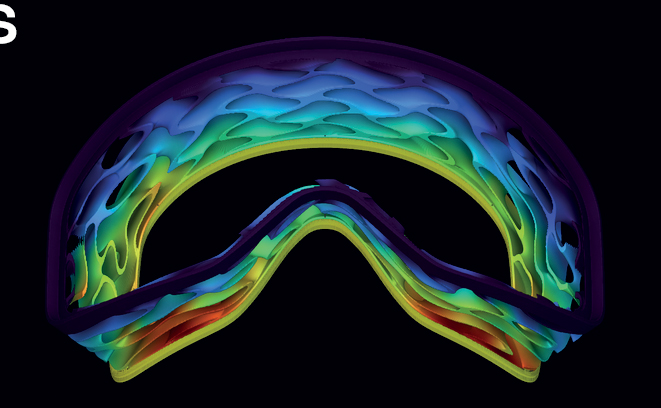

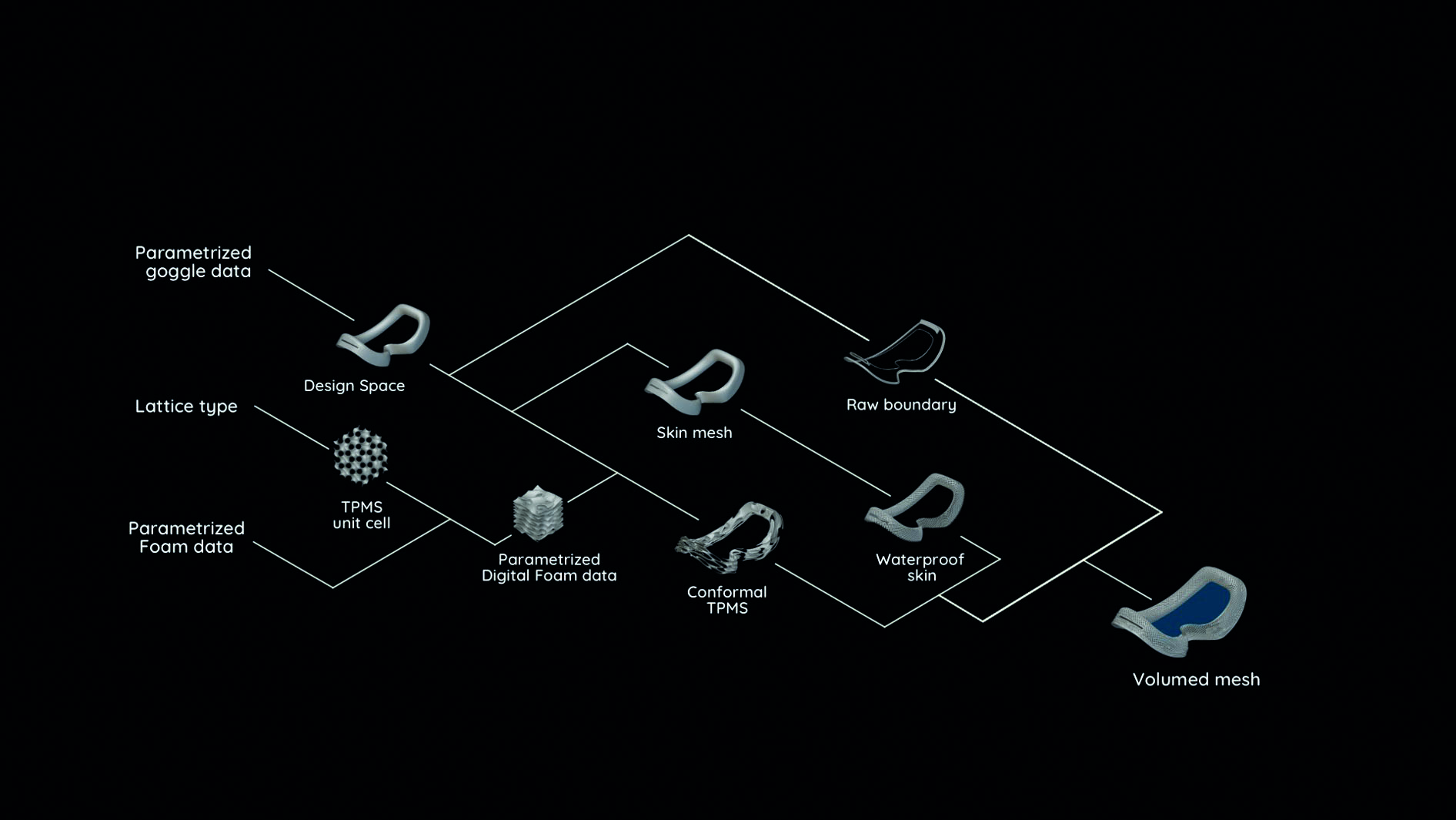

Tra i progetti più recenti di PUNTOZERO 3D spicca per capacità innovativa la montatura per un maschera da sci sviluppata per in collaborazione con Nomec – Thinking Haub. “L’azienda – spiega Simona Arena – voleva rinnovare una struttura che da anni è sostanzialmente immutata. Abbiamo ripensato l’assieme per realizzarlo in stampa 3D in un unico pezzo che sostituisce, integrandoli, il convenzionale frame in materia plastica, le imbottiture, i particolari di aggancio della fascia elastica ed evita l’incollaggio della lente grazie a un sistema a incastro.

Un ulteriore valore aggiunto è dato dalla creazione di una struttura a gradiente che consente di raggiungere una certa rigidità alla zona a contatto con lente per tenerla ferma in posizione, ma diventa via via più morbida, andando verso la parte a contatto con viso, in modo da rendere la maschera più confortevole da indossare. Infine, in risposta a una specifica richiesta del cliente, abbiamo previsto una microforatura che permette il passaggio dell’aria evitando l’appannamento della lente, impedendo allo stesso tempo l’ingresso di acqua o neve all’interno della maschera. Passando per una serie di geometrie e di campionature abbiamo messo a punto un progetto che rispondesse agli obiettivi del cliente e che fosse stampabile in 3D a un costo sostenibile. Lavorando su questi 2 fronti, abbiamo sviluppato con in stretta collaborazione con Nomec una soluzione innovativa, attualmente in attesa di brevetto, stampando la struttura in TPU Basf con la tecnologia MultiJet Fusion di Hp”.

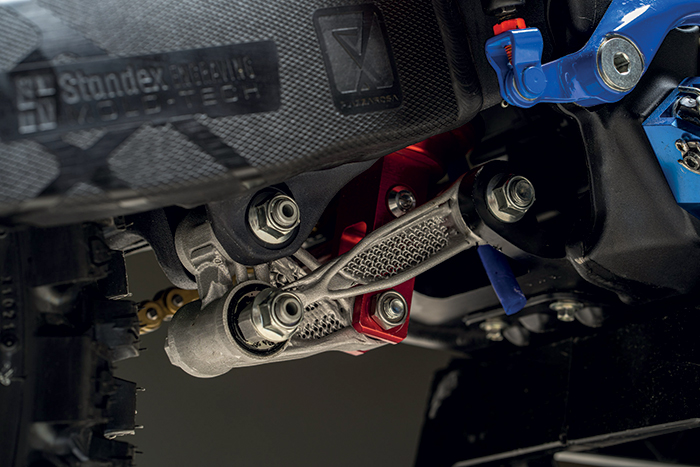

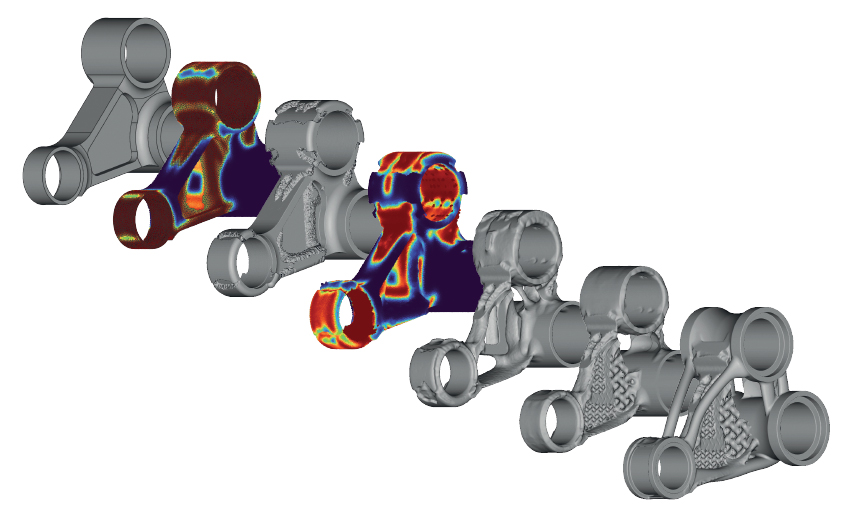

LATTICE DA CENTAURI

“In collaborazione con un ex pilota di motocross freestyle – afferma Schiavi – abbiamo sviluppato il design di un componente che collega il monoammortizzatore posteriore al telaio della moto. In questo caso siamo partiti dal pezzo esistente, per avere maggiori garanzie sulle performance, ma abbiamo

cercato di svincolarci dai limiti imposti dalle lavorazioni tradizionali usate precedentemente per la produzione.

della moto sviluppato in DfAM in collaborazione con un ex pilota di motocross freestyle e con m4p.

Abbiamo inoltre assecondato le linee di forza del componente, che ci suggerivano di ampliare un po’ le dimensioni in certi punti per aumentare la resistenza ai carichi.

Ne è risultato un progetto interessante, dove, oltre all’ottimizzazione topologica e al design generativo abbiamo integrato l’uso di strutture lattice per mitigare l’effetto di intaglio che si ha nel passaggio da pieno a vuoto, in modo da garantire al componente una più lunga vita a fatica.

Il pezzo così realizzato con una lega di alluminio mediante sinterizzazione laser selettiva ha un peso dimezzato rispetto al componente originario e ha una rigidezza superiore di un valore tra il 40 e il 60%.

Inoltre, fornisce migliori prestazioni e la minore inerzia si traduce in una migliore risposta delle sospensioni della moto.

Per verificare la risposta sotto sforzo, abbiamo condotto dei test con TEC Eurolab, simulando il comportamento della moto in un percorso in strada e offroad: dopo numerosi cicli, abbiamo dovuto spegnere la macchina perché il nuovo componente sembrava resistere all’infinito”.

PUNTOZERO3D SRL

Via Larga, 19 – 20122 Milano

info@puntozero3d.com

www.puntozero3d.com

https://www.linkedin.com/company/zero-dfam/

Leggi il numero di Novembre di RPD

Segui la pagina Linkedin di RPD