La produzione rapida digitale lascia il futuribile per il ‘reale’: i focus di RM Forum 2022.

Nato per approfondire temi emergenti e problematiche nel mondo degli sviluppatori e degli utilizzatori di tecnologie additive, il convegno organizzato da Eris Eventi celebra il suo decimo anniversario con un apprezzabile bagaglio di stimoli e novità. La due giorni, che si è svolta il 28 e 29 settembre 2022 presso il Museo Alfa Romeo di Arese (MI), ha presentato scenari applicativi in cui la manifattura additiva conferma una preziosa specificità e una maturità tecnologica che soddisfa standard prestazionali ed estetici di alto livello qualitativo e innovativo.

NUMERI E MATERIALI

foto 2_La più larga fetta della torta che rappresenta il mercato dei materiali AM se la aggiudicano le polveri polimeriche, seguite da fotopolimeri e filamenti, ma aumentano i metalli.

L’apertura di RM Forum 2022, a cura di Luca Iuliano, direttore del Centro Interdipartimentale del Politecnico di Torino e presidente del CIM4.0 – Competence Center , fotografa in numeri la realtà dell’additive manufacturing. Nel 2021 ha raggiunto il valore di 15,2 miliardi di dollari statunitensi per giro d’affari, registrando una crescita media del 19,5 % rispetto al 2020: in termini di sistemi installati, l’aumento è del 25%. Realtà come CIM 4.0 svolgono una funzione importante nella diffusione delle tecnologia presso le PMI: nell’ambito di un progetto finanziato dalla regione Piemonte, il centro ha sviluppato per un’azienda del territorio un tassello di uno stampo per l’iniezione di un supporto per paraurti in materia plastica che ha permesso di ridurre del 10% il tempo ciclo.

Per quanto concerne i materiali, un incremento importante interessa i metalli, che nel 2021 costituivano il 18,2 % del totale dei materiali additivi acquistati. Uno scenario dinamico, in cui si avvicendano nuovi player: come Tenova, che opera nei settori della produzione di metalli e nell’industria estrattiva e che ha sviluppato e brevettato un processo innovativo per produrre in continuo polveri per SLM (Selective Laser Melting) da scarti di acciaieria, caratterizzato da un sistema di atomizzazione ad alto rendimento, ottimale per l’acciaio inossidabile 316L.

foto 3_Usando scarti di lavorazione delle acciaierie e un sistema di atomizzazione ad alto rendimento Tenova produce in continuo polveri per SLM.

Molti tra i produttori di materie prime creano al proprio interno divisioni dedicate a formulazioni per l’additivo: uno specialista di poliammidi come RadiciGroup sviluppa su base PA 66 la gamma Radilon Adline, che include gradi caricati per il 10% con fibra di carbonio per aumentare la rigidità e la stabilità dimensionale dei pezzi stampati. I filamenti sono stati usati per stampare un supporto cavo motore, alette e centine per l’auto Dynamis DP13 Autonoma progettata dal reparto corse del Politecnico di Milano, e per protesi ortopediche a cura dell’associazione Give me a hand. In collaborazione con l’Università di Bologna sono nate formulazioni di granuli Freeformer di Arburg; altre novità in arrivo sono i filamenti a base di PA610 biobased Radilon Adline D e i blend PA6 Radilon Adline MS con migliorata stabilità chimica e all’idrolisi.

foto 4_Non solo avio, auto, medicale: una novità di RM Forum 2022 è stata la tavola rotonda fashion & luxury design, con Arturo Tedeschi, DYLOAN Bond Factory – Pattern Group/ShapeMode , Giorgio Armani Operations, PUNTOZERO – Design for Additive Manufacturing, Stratasys e XYZBAG.

BISOGNO DI ENERGIA

Ai settori consolidati dell’auto-racing, medicale-dentale, aeronautico-aerospaziale si affiancano come utilizzatori ideali della produzione additiva le industrie oil&gas e dell’energia. È una scelta congeniale per Valland SpA, specializzata nello sviluppo di valvole completamente su misura: in partnership con un end user, ha ridisegnato e realizzato una guarnizione a labbro senza molla, stampandola con tecnologia FDM (Fused Deposition Modelling) di Ultimaker e con il PDVF Solef di Solvay. Il componente sostituisce una guarnizione originale in acciaio super austenitico per una valvola swing check: posto tra il corpo e la copertura, il pezzo metallico, molto costoso, è soggetto a snervamento e pertanto in fase di collaudo doveva essere cambiato ogni volta.

Per le dimensioni considerevoli dei pezzi per turbine dedicate alla movimentazione di gas industriali, GF Machining Solutions ha realizzato macchine con ampia camera di costruzione come DMP Factory 500. Con la polvere a base nichel LaserForm Ni718 è stato stampato un componente che ben esemplifica i vantaggi dell’additivo sulla metallurgia tradizionale: l’integrazione funzionale permette di ridurre il numero dei pezzi e di assottigliare gli spessori. Il risultato, caratterizzato da un’elevata ripetibilità, è quasi totalmente privo di porosità interna e ha una microstruttura interna più fine che garantisce una resistenza alla trazione del materiale più elevata.

ATC (Additive Technology Center) impiega la tecnologia Direct Energy Deposition per realizzare coating, feature geometriche aggiuntive o impiegare più materiali diversi nello stesso componente: la lega cobalto-cromo Stellite® è particolarmente diffusa per il rivestimento delle turbine a vapore e permette la riparazione di componenti usurati o danneggiati.

I FERRI DEL MESTIERE

Attrezzature, maschere e scali a supporto della produzione industriali costituiscono un campo applicativo altrettanto interessante, che le aziende sperimentano quasi per scommessa scoprendo soluzioni efficaci. Un esempio, realizzato da LMA srl – Aerospace Technology con tecnologia FDM, è la strumentazione strutturata per la marcatura tramite vibro-incisione di componenti aerospaziali: sostituisce gli attrezzi creati dagli operatori stessi con un sistema di fissaggio per assicurare, con l’ausilio del vuoto, l’attrezzo al banco e il banco al pezzo da lavorare. La soluzione, brevettata, garantisce ripetibilità e precisione, dimezzando il tempo ciclo, e riduce anche il rumore di processo, liberando i lavoratori dall’obbligo di indossare dispositivi di protezione dell’udito.

Per l’alta specializzazione produttiva, concentrata sugli strumenti di oftalmologia, CSO Italia ha scelto di dotarsi di una stampante MultiJet Fusion 5200 di HP: componenti definitivi con geometrie particolarmente difficili come il carter di un topografo non giustificano il costo di uno stampo a iniezione di grande complessità. La precisione e la difficoltà di talune lavorazione richiede staffaggi non meno complessi, che l’azienda ha disegnato e stampato: per esempio l’attrezzatura per il montaggio preciso di un prisma ottico sulla testina di supporto in una lampada a fessura.

Anche Valeo Santena, fornitore di componentistica tecnica e parti estetiche per un portfolio amplissimo di costruttori auto, usa la tecnologia MultiJet Fusion per realizzare entrambe le tipologie nei casi, rispettivamente, di parti estremamente complesse e serie limitate per supercar.

foto 6_Per Ferrari, Valeo Santena ha realizzato volanti, pulsanti capacitivi e switch: diversi progetti sono stati testati seguendo i capitolati dei clienti validando tecnologie come MJF di HP.

foto 7_Conquiste e criticità nei settori dell’automotive e della componentistica tecnica: ne hanno discusso Green Tales srl, R&Di Manufacturing S.r.l., Renishaw, Selltek – Stampanti 3D e UNIQ∙Ǝ!.

POST PROCESSING: ‘IN ESTERNI’…

Un tema ricorrente e trasversale che emerge parlando dello stato dell’arte nel mondo additivo è l’onere in termini di tempi e costi della fase di post-processing. Un punto di partenza, secondo SLM Solutions, è la riduzione drastica o l’eliminazione dei supporti e il relativo post-processing, affidato alla tecnologia FreeFloat, che permette anche di incrementare il diametro dei canali di raffreddamento interni degli inserti e di aumentare la precisione dei componenti a pareti sottili o con spigoli vivi.

Protolabs propone un servizio di vapour smoothing automatizzato per componenti realizzati in Ultrasint TPU-01 con tecnologia MultiJetFusion e in PA12 processata con sistemi SLS.

Per eliminare la rugosità superficiale su componenti per il racing, l’energia, l’implantologia medicale, Best Finishing li sottopone a cicli ripetuti di finitura isotropica (con lavorazioni di vibrofinitura in massa, sbavatura, sgrossatura, levigatura preventiva al trattamento galvanico, burattatura, smatarozzatura, raggiatura), sperimentati con efficacia sia sull’alluminio AlSi10Mg sia sul titanio Ti6Al4V. Nell’ambito della finitura interna di canali, usando particelle abrasive selezionate in funzione del materiale, l’azienda è riuscita a ridurre la rugosità superficiale da 10 a 3 Ra.

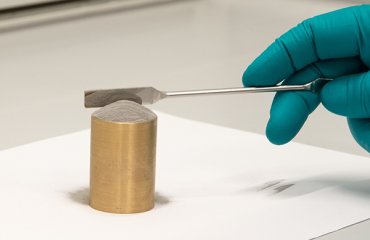

Sulle superfici porose delle protesi ortopediche o spinali in lega di titanio la rimozione della polvere non fusa potrebbe creare infezioni o rigetto dell’impianto; per ovviare a questo problema Lincotek Medical ha sviluppato una tecnica proprietaria, XClean, che impiega vibrazione meccanica ad alta frequenza.

foto 8_Per rimuovere particelle di polvere non fusa dalla superfici delle protesi, Lincotek usa una tecnica proprietaria di vibrazione meccanica ad alta frequenza.

… E ‘IN INTERNI’

La finitura delle superfici interne di camere o canali garantisce la funzionalità nel passaggio dei fluidi. La riduzione della rugosità e la rimozione di particelle metalliche parzialmente adese, che, per esempio nel caso di uno scambiatore di calore, potrebbero staccarsi ed essere convogliate nel circuito, è un problema da affrontare già in fase progettuale. AM Solutions, in collaborazione con Rösler, si occupa di vibrofinitura progettando macchine, media e compound, suddivise in tre macroaree per dimensioni dei canali: le soluzioni di natura fisico-chimica sono efficaci nei diametri più ridotti, laddove l’azione meccanica non può essere applicata. Anche per RENA Technologies GmbH la finitura di canali e volumi interni è affidata a media liquidi e soluzioni elettrochimiche, che possono sciogliere le strutture di supporto e le polveri residue, con efficacia accresciuta dal trattamento con elettroliti: sono le basi della tecnologia proprietaria Hirtisation.

Poiché il post processing implica una riduzione dimensionale della parte stampata è inoltre necessario tenerne conto nella preparazione del file di stampa.

L’individuazione di residui di polvere nella componentistica realizzata in AM, che ne inficia la funzionalità, è una tra le molte applicazioni della tomografia industriale a raggi X.

L’analisi difettologica che LABORMET DUE conduce con la macchina Phoenix v|tome|x c grazie a uno spot con focale di 0,4 mm e potenza 700 W, ha permesso, nello studio svolto in collaborazione con il Dipartimento di Ingegneria meccanica e Aerospaziale del Politecnico di Torino, di rilevare questa problematica in uno scambiatore di calore a condensazione, realizzato in SLM, dedicato al recupero idrico all’interno di navicelle spaziali.

Best Finishing ha messo a punto lavorazioni senza inserti, che con l’usura bloccherebbero i canali e lascerebbero residui all’interno degli stessi, impiegando i medesimi prodotti utilizzati per l’esterno con l’aggiunta di particelle abrasive selezionate in funzione del materiale.

PRO E CONTRO

L’AM è strategica per l’industria d’oggi sotto molti aspetti, che un brand pioniere come Materialise legge nella logica intrinseca del processo. La funzionalità del componenti ne determina la forma, un design ottimizzato in termini di leggerezza che riduce i consumi energetici è strategico in un settore in forte evoluzione come l’aeronautica. La rapidità nella realizzazione di proof-of-concept aiuta le startup a conquistare fondi in ambiti innovativi come i velivoli senza pilota e facilita l’implementazione delle modifiche in tutti i settori in costante evoluzione, che devono adeguarsi alle tecnologie delle batterie elettriche o ad aggiornamenti legislativi.

Analizzando il ciclo di vita di un supporto aerospaziale in AM, il Dipartimento di Meccanica del Politecnico di Milano stima una riduzione del consumo energetico fino al 75% , concentrato nella fase di esercizio: 24 MW/h in meno rispetto ai design tradizionali. Redesign e materiali più performanti rispetto a quelli tradizionali prolungano la vita utile dei prodotti, così come la possibilità di ripararli con integrazioni additive.

foto 9_ AM green e digitale, ovvero la transizione gemella: a RM Forum 2022 ne ha parlato Marco Grasso del Politecnico di Milano.

Quanto alle strategie di miglioramento in termini di affidabilità e produttività, occorre puntare sull’adattamento dei parametri di processo in base alla geometria e ai carichi termici locali e all’andamento di segnali acquisiti in-situ.

L’ausilio dei gas nei processi laser powder bed fusion riduce le particelle di metallo non perfettamente fuse ed evita l’ossidazione delle polveri, ma può generare schizzi incandescenti. La scelta proposta da Linde Gas è una miscele di argon ed elio che permette di ridurre il fenomeno: effetti significativi sono stati osservati tramite tomografia ottica durante processi di stampa con titanio Ti64 e Inconel718, che mostrano una ridotta intensità degli schizzi con la miscela Ar-He.

In quanto processo speciale, l’additive manufacturing richiede la verifica, durante tutte le fasi, della corrispondenza tra output e requisiti: l’omissione di check intermedi renderebbe evidenti eventuali inefficienze solo dopo che il prodotto è in uso o il servizio è stato fornito. TEC Eurolab Srl Eurolab propone un servizio di test engineering e una case history eseguita su uno scambiatore fluido-fluido per verificare la presenza di polveri o di inclusioni a densità più elevata, e il monitoraggio delle pressioni in circolo, in ingresso e in uscita.

foto 10_ ENEA, Centro Ricerche Fiat CRF – Materials Engineering Methods & Tools – Metals, Mimete e Politecnico di Milano, Ridix SpA hanno animato una tavola rotonda sul tema dei materiali.

foto 11_La tavola rotonda dedicata ai settori avio/energia ha accolto relatori di ATC/GFM S.P.A., GF Machining Solutions, LABORMET DUE, RENA Technologies GmbH, TEC Eurolab Srl .

A.F.

ISCRIVITI ALLA NEWSLETTER DI RM FORUM e RPD per non perdere gli AGGIORNAMENTI: https://www.rmforum.it/newsletter/

www.rmforum.it

1)📌Hai già scaricato gli Atti del Convegno RM Forum ‘Additive Manufacturing’?

Sono ancora disponibili al link: https://lnkd.in/e6HadrnH

2)📌💻📹Per chi non avesse potuto visitare o seguire l’evento è possibile seguire le registrazioni della diretta, registrandosi al link: https://lnkd.in/dM3FAxf2

3)📌📷 Abbiamo raccolto i momenti salienti di #RMFORUM2022 Additive Manufacturing: 📹📷 la video/foto gallery della X edizione: https://lnkd.in/dFWvPMQc

@credits foto: Milanophotoevents