Progettazione avanzata e biomimetica, prototipi funzionali di studio, sinergie tra ricerca e industria: l’AM perfeziona il prodotto.

L’additive manufacturing di oggi si configura come una modalità produttiva industriale a pieno titolo, con caratteristiche peculiari e diversi fattori critici, in fase di definizione. Le coordinate di un upgrade qualitativo costante sono tracciate nei settori motorsport, aerospace e medicale, che per primi hanno adottato le tecnologie additive; e molte applicazioni promettenti si delineano in ambito automotive e della meccatronica.

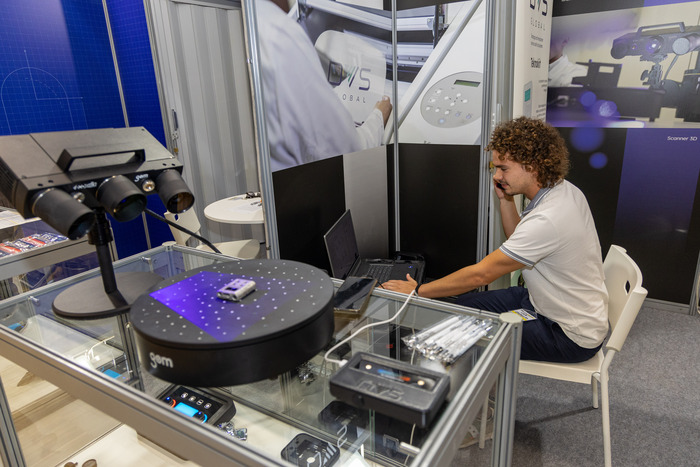

“Dal futuribile al reale”, il titolo-claim scelto per l’11a edizione di RM Forum, la mostra convegno organizzata da Eris Eventi e le Riviste Plast Design e RPD presso il Museo Alfa Romeo di Arese (MI) il 28 e 29 settembre 2023, sintetizza uno scenario maturo in tutte le fasi dello sviluppo prodotto. Vincoli e libertà di materiali e tecnologie diventano know-how condiviso e condensato nel momento progettuale: chi sceglie la produzione additiva può ora farlo alla luce di un’analisi accurata di costi e benefici.

STILE E PERFORMANCE PER RUOTE E MOTORI

Nel suo intervento sul tema “Industrializzazione della tecnologia additive manufacturing per applicazioni su sports cars”, Camilla Cappelletti, Metallurgy Specialist presso Ferrari, ha sottolineato come la possibilità di produrre pezzi di geometrie complesse non realizzabili con processi tradizionali liberi chance di alleggerimento e, più in generale, fornisca al mondo automotive l’opportunità di riprogettare i componenti in un’ottica funzionale. E non solo funzionale: performance e stile sono inscindibili nel racing e nel motorsport. Esigenze di resistenza meccanica e riduzione di peso sono armonizzate nel design biomimetico di un portapedana sviluppato per la moto Superleggera di Ducati, il modello che la Casa ha scelto di usare come dimostratore tecnologico. Paolo Marconato, responsabile R&D presso Poggipolini, ha approfondito gli aspetti tecnici dello sviluppo di questo componente, così come della testa per motore idraulico ingegnerizzata per Bonfiglioli.

La progettazione per l’AM è stata supportata dai software PTC Creo, Altair SimLab e Inspire in tutti gli aspetti chiave: l’ottimizzazione topologica, la creazione di forme organiche aderenti allo stile del motorsport più sofisticato, il costsaving e, ovviamente, la producibilità con diverse tecnologie additive. L’efficacia delle soluzioni individuate è da ascrivere anche alla collaborazione tra le aziende, che migliora la competitività di ciascuna creando un know-how condiviso.

BIOMIMETICO, BIOLOGICO, BIOMEDICALE

È lo stesso dinamismo di una supply chain, quella additiva, che va perfezionando produttività e ripetibilità con innovazioni a ritmo serrato, a richiedere l’unione delle forze tra aziende produttrici, partner tecnologici e accademici. Ne ha fornito esempio Paolo Gregori, direttore di PROM-Mechatronics, il polo per la meccatronica interno all’hub Trentino Sviluppo. Lo sviluppo di prototipi funzionali diventa studio di fattibilità che permette di valutare la scalabilità industriale e l’avvio di produzioni definitive, dando corpo alle innovazioni di start-up come, per citare un solo esempio, One Bra, che realizza protesi stampate in 3D con TPU per le donne operate di mastectomia.

Nell’intervento sul tema “Additive manufacturing di biopolimeri per l’ingegneria biomedica e tissutale”, Raffaele Pugliese, coordinatore della ricerca scientifica e responsabile del laboratorio di 3D printing Lab presso Nemo Lab, ha illustrato come il processo di estrusione dei materiali (MEX) può contribuire alla cura delle malattie neurodegenerative. Strutture bioispirate alla natura con proprietà meccaniche migliorate, biopolimeri intelligenti, scaffolds biomimetici che emulano le complessità di organi e tessuti, soluzioni adattabili e personalizzate, leggere, multifunzionali, realizzate con multimateriale descrivono il ricco potenziale dell’additivo per la ricerca di laboratorio e le applicazioni cliniche.

Un’applicazione medicale è stata il focus dell’intervento “Metal additive manufacturing e stampaggio termoplastico a iniezione: i risultati della tecnologia 3D Molding di Initial-Prodways Group” a cura di Riccardo Ferrari, amministratore e responsabile tecnico di Met Company. La tecnologia realizza stampi con tecnologia DLP (Digital Light Processing) in materiale ceramico o con il processo DMLS (Direct Metal Laser Sintering) in metallo, unendo la rapidità di sviluppo dei metodi additivi alle specifiche dello stampaggio a iniezione per termoplastici. In un progetto sviluppato in codesign con il cliente è stato prodotto uno stampo additivo per parti funzionali al fine di valutare tolleranze, rugosità superficiale e caratteristiche meccaniche di una clip flessibile stampata con materiale definitivo, un polipropilene omopolimero. I vantaggi di questa strategia sinergica sono evidenti in termini di funzionalità del componente e cost saving.

www.rmforum.it

IL VIDEO DELLA XI edizione di RM FORUM 2023

La community ‘social’ di RM FORUM

Vi invitiamo a rimanere aggiornati seguendo la pagina linkedin di RM FORUM https://www.linkedin.com/company/74480241/ e a confrontarsi con la community di RM FORUM disponibile sul GRUPPO LINKEDIN

Se non hai potuto partecipare a RM FORUM è disponibile la registrazione della diretta #streaming:

https://www.rmforum.it/portfolio/segui-rm-forum-2023-in-diretta-live-streaming/

✍️Iscriviti alla #Newsletter di RM FORUM e della Rivista RPD per ricevere gli aggiornamenti:

https://www.rmforum.it/newsletter/